Dostarczenie gorącego powietrza do palników

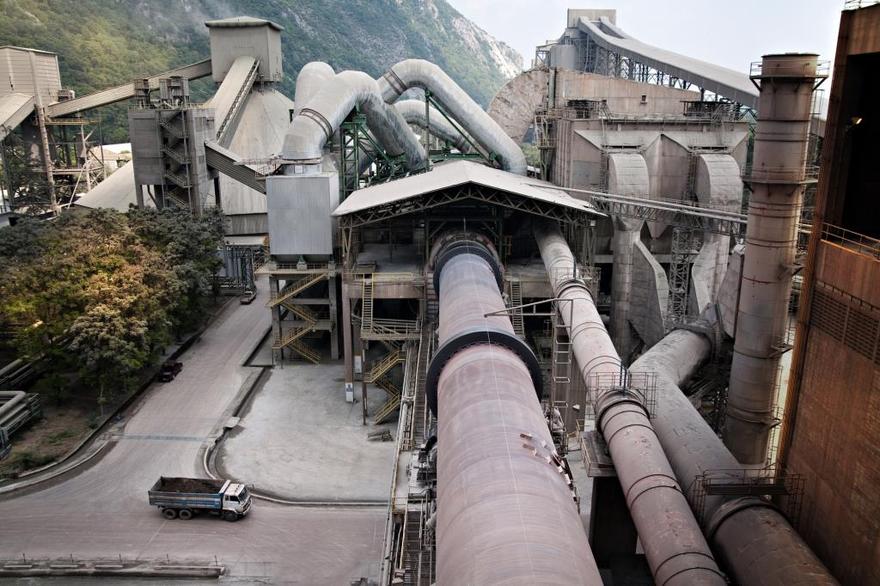

Ciekawe oszczędności udało nam się realizować w zakładach przemysłowych produkujących cement. W zakładach tego typu pracują piece obrotowe, w których palniki to często centralna rura wprowadzona do komory paleniskowej pieca. Optymalizacja pracy takich palników może przynieść znaczące zmniejszenie zużycia energii.

W audytowanym zakładzie, paliwa stałe (alternatywne i pył węglowy) wprowadzane były do pieca za pomocą przewodów. Do rozpalenia palnika wykorzystuje się lekki olej opałowy, wtryskiwany osobnym przewodem do komory paleniskowej w postaci mgiełki. Palnik zawierał także umieszczone pierścieniowo przewody, do wprowadzania powietrza pierwotnego – świeżego. Kierunkowymi przewodami powietrznymi formuje się odpowiedni kształt płomienia w komorze.

Na każdy piec przypada kilka dmuchaw dostarczających powietrze pierwotne o temperaturze ok. 20-25 st.C. Rurociągi dostarczające powietrze nie są izolowane.

Na podstawie doświadczenia własnego z innych tego typu instalacji, Audytor zaproponował modernizację tego układu, polegającą na podwyższeniu temperatury dostarczanego powietrza do palnika (w bezpiecznym zakresie wykorzystania paliw), przy jednoczesnym wykorzystaniu gorącego powietrza odpadowego.

W ramach rozpatrywanej optymalizacji konieczne było przeprowadzenie szeregu inwestycji związanych głównie z możliwościami adaptacji istniejących urządzeń, tj. dmuchaw, wentylatorów.

Rozpatrując stosowanie wysokich temperatur, zasadnym było wykonanie izolacji termicznych na wszystkich elementach rurociągu transportującego gorące powietrze do palników.

W przypadku tej modernizacji osiągnięto redukcję zużycia energii na poziomie ok. 139,7 GWh, co przełożyło się na oszczędności rzędu 3,23 mln zł, przy kosztach inwestycyjnych na poziomie 6,8 mln zł.